Az α-pirrolidon, más néven 2-pirrolidon, fontos vegyi alapanyag. Főleg polivinilpirrolidon (PVP) monomer N-vinilpirrolidon (NVP) alapanyagaként használják. Ezenkívül kiváló minőségű oldószer, amelyet gyógyszerekben és gyantákban használnak. Padlóviasz, acetilén-visszanyerés, speciális tinta stb. előállítására használják. Az NVP α-pirrolidon és acetilén reakciójával állítható elő, majd polimerizálva PVP-t kapunk. A PVP kiváló oldhatósággal, alacsony toxicitással, filmképző tulajdonságokkal és komplexképző felülettel rendelkezik. Aktivitása és kémiai stabilitása miatt széles körben használják a gyógyászatban, élelmiszerekben, napi vegyszerekben, bevonatokban, polimerizációs polimerizációban és egyéb területeken. Számos felhasználási területe van még a textilgyártásban, a nyomtatásban és festésben, a papírgyártásban, a fényérzékeny anyagokban, a mezőgazdaságban és az állattenyésztésben stb.

A Shandong Jiuheng Pharmaceutical Technology Co., Ltd. egy modern feltörekvő vállalkozás, amely integrálja az új gyógyszerészeti segédanyagok kutatását és fejlesztését, gyártását és értékesítését. A vállalat évi 14 000 tonna PVP új gyógyszerészeti segédanyag projektje 1,4-butándiolt használ nyersanyagként és független fejlesztésű.

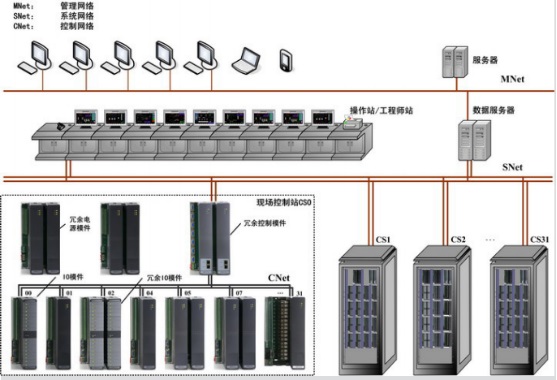

A hatékony szintézisreaktorok és a fejlett polimerizációs eljárások csökkentik a reakciónyomást és a hőmérsékletet, lerövidítik a reakcióidőt, ami egyúttal nagyobb pontosságot és stabilabb szabályozási követelményeket is támaszt a gyártásirányításban. Ez a projekt Hangzhou UW500 rendszert használ a teljes vezérléshez

A gyártási folyamatot ellenőrzik. Az UW500 elosztott vezérlőrendszert széles körben használják az automatizálás területén. Az UW500 elosztott vezérlőrendszerrel a teljes gyártási folyamat nyomon követésére hatékonyan lehet javítani a termékhozamot és javítani a termék stabilitását.

Hazámban három fő módszer létezik az α-pirrolidon előállítására: 1) Raper-módszer: az acetilén és a formaldehid nyersanyagát először 1,4-butindiollá reagáltatják, amelyet ezután 1,4-butándiollá hidrogéneznek és alakítanak át. γ-butándiollá. laktonnal, majd ammóniával reagálva α-pirrolidont állítanak elő. 2) Bután-oxidáció maleinsavanhidriddé. 3) Hidrogén-cianidos módszer: A hidrogén-cianid és akrilnitril addíciós reakciója 1,4-szukcinonitrilt eredményez, amelyet részleges hidrogénezéssel aminobutironitrillé redukálnak, majd hidrolizálnak és α-pirrolidonná ciklizálják. Ez a projekt az első módszert alkalmazza, amelynek a következő előnyei vannak: (1) Az eljárás egyszerű, és a nyersanyagok könnyen hozzáférhetők. (2) A folyamat során keletkező melléktermékek könnyen feldolgozhatók melléktermékekké, ezáltal kisebb a környezetszennyezés. (3) A termék tartalma magas. Az 1,4-butándiol dehidrogénezését γ-butirolakton termékek előállítására használják. Gázfázisú katalitikus dehidrogénezési eljárással,

Azaz a nyersanyag 1,4-butándiol elgázosítása után a dehidrogénezési reakciót dehidrogénező katalizátor segítségével hajtjuk végre. A nyersanyag nagy része γ-butirolaktonná alakul, kis mennyiségben tetrahidrofurán, butanol könnyű komponensek stb., kis mennyiségben pedig Konverzió nélkül minden kémiai reakció a következő: A reakció után a tisztított γ- A butirolaktont a fényeltávolító tornyon és a késztermék-tornyon keresztül nyerik. Miután a csővezetékes keverőn keresztül vízmentes folyékony ammóniával összekeverték, belép az α-P reaktorba, és magas hőmérsékleten és nagy nyomáson hevítik. Az α-pirrolidont a körülmények közötti reagáltatással állítják elő. A reakció után a tisztított α-pirrolidont többféle eljárással, például dezaminációval, lebontással és dehidratálással nyerik.

Az α-pirrolidon Raper-módszerrel történő előállítási folyamatának két fő lépése a hidrogénezési folyamat és az ammónia reakció folyamata.

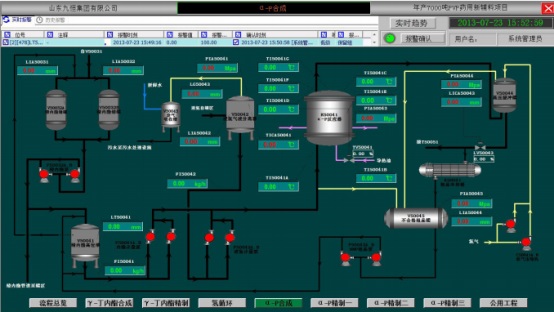

1) A hidrogénezési folyamat minősége közvetlenül befolyásolja a γ-butirolakton hozamát és minőségét, ezáltal befolyásolja az α-pirrolidon hozamát. Nagyon fontos láncszem az α-pirrolidon gyártási folyamatában. Főleg 3 lépésből áll. A reakció szakaszai: párologtatás, szintézis, elválasztás. A szintézisreakciót ugyanabban a szintézisüstben hajtjuk végre, és a reakcióanyagokat lépésenként adagoljuk. Először az 1,4-butándiolt és a segédanyagokat egyidejűleg a szintézis üstbe helyezik a depolimerizációs reakció elindításához. A reakció befejeződése után lépésről lépésre hidrogént adagolunk az addíciós reakció elindításához. Egy idő után, amikor a reakcióhőmérséklet eléri a megadott értéket, adjon hozzá Magas koncentrációjú hidrogént. Ez egy erős exoterm reakció. Ahogy a reakció folytatódik, a vízforraló hőmérséklete tovább emelkedik, ami pozitív visszacsatolást eredményez. Ha a megfelelő reakcióhő nem távolítható el időben, akkor "hőmérsékletrepülés" jelenség lép fel, ami a mellékreakciók megugrásához vezet. , nagymértékben csökkentve a γ-butirolakton visszanyerési arányát. Ahogy a reakció fokozatosan befejeződik. A reakció sebessége lelassul és a hőleadás jelentősen csökken. Ekkor, ha a reakcióhőt túlságosan eltávolítjuk, a reakció nem lesz teljes, ezért a folyamat a kondenzációs reakció hőmérsékletének szigorú szabályozását igényli.

2) Az ammónia addíciós reakció egy másik nagyon fontos láncszem az α-pirrolidon előállítási folyamatában. Főleg előfeldolgozáson, szintézisen, elválasztáson és egyéb folyamatokon megy keresztül. Az ammónia hozzáadása az α-pirrolidon előállítási folyamatának második lépése. Miután a szintézis során nyert szintetikus betáplált folyadék az előkezelő reaktorba kerül, mivel az előző hidrogénezési reakciót magas hőmérsékleten és nagy nyomáson hajtották végre, elkerülhetetlenül sok keletkezik. Ez egy melléktermék, ezért az ammónia hozzáadása előtt el kell távolítani azokat a szennyeződéseket, amelyek befolyásolhatják ezt a reakciót. Ennek célja szerves oldószer hozzáadása extrahálószerként a γ-butirolakton elválasztására a szintetikus terméktől. Ezt követően lépjen be a szintézis folyamatába. Ha γ-butirolaktont adunk az ammóniafolyadékhoz, a reakció elején nagy mennyiségű hő képződik. Ezt a reakcióhőt kellő időben fel kell dolgozni. A nagy hőtehetetlenség miatt el kell kerülni a hőmérséklet túllépését. Az ammónia hozzáadása után a következő folyamatba lép. Mivel gyógyszerészeti termékről van szó, az α-pirrolidon tisztaságának nagyon magasnak kell lennie. Ezt követően több desztillációs és tisztítási folyamaton kell keresztülmennie, amelyek mindegyike nagyon pontos szabályozást igényel. A reakcióeljárásból látható, hogy a teljes ammónia-adagolás magában foglalja a melegítést, hűtést és a hőkonzerválást is, az ammóniaadagolás folyamata pedig hosszú ideig tart. Az ammónia adagolási folyamat során a vízforraló hőmérsékletére is magasabb követelmények vonatkoznak, ezért ez a rész A fő feladatok az ammóniavíz mennyiségi szabályozása, az ammónia adagolási folyamat során a hőmérséklet szabályozása, valamint az ammónia adagolási idejének optimalizálása.

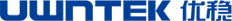

ábra: Hidrogénezési reakció szakasz

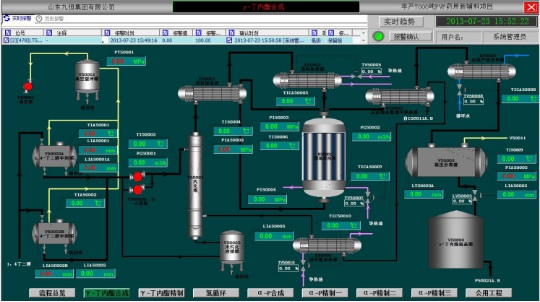

ábra: Szintézis reakció szakasz

ábra: A hőmérséklet szabályozási algoritmus része

Ennek a projektnek van egy központi vezérlőszobája. A központi vezérlőteremben van felállítva a rendszergazda berendezés, a mérnöki állomás és az üzemi állomás. A gyártásellenőrzési és irányítási követelményeknek megfelelően kialakítják a mérnöki állomást, az üzemi állomást és a helyszíni irányító állomást. Általában szintetikus helyszíni vezérlőállomásokra, α-butirolakton helyszíni vezérlőállomásokra, α-p helyreállítási helyszíni vezérlőállomásokra és közmérnöki helyszíni vezérlőállomásokra osztják.

Azóta, hogy ezt a projektet az UW500 elosztott vezérlőrendszerrel üzembe helyezték, zökkenőmentesen fut, figyelemre méltó eredményekkel. A működési stabilitás mértéke és a termékminőség jelentősen javult. A dolgozók munkaintenzitása és a nyersanyag-felhasználás nagymértékben csökkent, miközben biztosították a készülék stabilitását is. biztonságos működés. Közvetlenül javítja a vállalkozás piaci versenyképességét, és nyilvánvaló gazdasági előnyökkel jár a vállalkozás számára. A projekt sikeres üzembe helyezése azt mutatja, hogy az UW500 elosztott vezérlőrendszer kiváló minőségű stabilitással és megbízhatósággal rendelkezik.

-