1. Áttekintés

A kokszoló vegyipar az acélipar fontos része. A koksz felhasználható tüzelőanyagként kohós olvasztáshoz, öntéshez, színesfém olvasztáshoz és vízgáz előállításához. Felhasználható kemencegáz előállítására szintetikus ammónia előállítására, valamint kalcium-karbid előállítására is felhasználható szerves szintézis ipar nyersanyagainak előállítására.

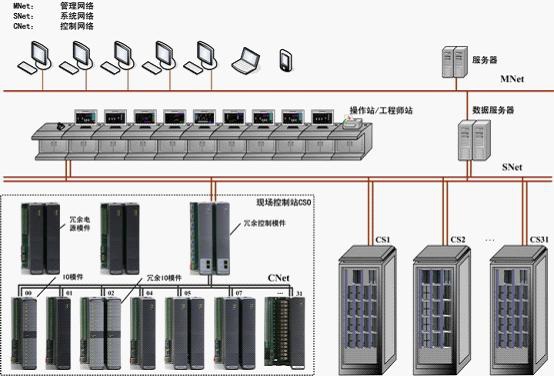

Az UW500 elosztott vezérlőrendszer egy új generációs elosztott vezérlőrendszer, amelyet a Hangzhou Youwen és a Zhejiang Egyetem Ipari Automatizálási Nemzeti Mérnöki Kutatóközpontja közösen fejlesztett ki. Ez egy új generációs elosztott vezérlőrendszer, amelyet folyamatos elemzés és összegzés, fejlesztés és innováció, tesztelés javítása és értékelése révén indítottak el. Számos előnnyel rendelkezik, például nagy megbízhatósággal, nyitott rendszerrel, hatékony funkciókkal és egyszerű karbantartással. Hatékony és magas színvonalú nyomon követést biztosíthat a fókuszált termeléshez, javíthatja az ellenőrzés stabilitását és koordinációját, csökkentheti a késztermékek gyártását, javíthatja a termékminőséget és javíthatja a termékpiaci versenyképességet. .

2. Folyamat bemutatása

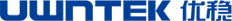

A modern kokszolókemence testének legfelső része a kemencetető. A kemence teteje alatt az égéstér és a karbonizáló kamra felváltva van elhelyezve. A kemencetest alsó részén található a regenerátor, valamint a regenerátort és az égésteret összekötő rámpa. A kokszolási folyamat során a szénanyagokat a széntoronyból kirakodják a szénszállító teherautókba, és mindegyik karbonizáló kamrába berakodásra küldik. Ezután bizonyos mennyiségű gázt és megfelelő mennyiségű levegőt előmelegítenek a regenerátorban, majd az égéstérbe küldik vegyes égetésre. A karbonizáló kamrában a kétoldali égéskamrák hőt adnak át a szilícium-dioxid téglafalakon, hogy egyirányú hőellátást és karbonizálást hajtsanak végre. A karbonizáló kamrában lévő szén nagy mennyiségű hulladékgázt termel a karbonizációs folyamat során, és a füstgáz a gázgyűjtő csövön keresztül a hasznosítási műveleti területre áramlik tisztítás és újrafelhasználás céljából. A teljes kokszolási ciklus általában 18,5-23 óra, majd a kokszot egy koksznyomó kinyomja, és a száraz oltást inert gázzal hajtják végre. A kokszgyártás folyamatában a kokszgyártás fő gazdasági mutatói a koksz minősége és a kokszkemencék hulladékgáz-újrahasznosítási hatékonysága. Az olyan befolyásoló tényezők, mint a kokszolókemence hőmérséklete, a gázgyűjtő cső nyomása, az alacsony nedvességtartalmú vízhűtés/száraz oltás stb. kulcsfontosságú vezérlőelemek a gyártási folyamatban, és kulcsfontosságú tényezők a kokszgyártás zökkenőmentes lefolytatásában.

1. ábra Kokszolási folyamat folyamatábrája

3. Irányítási stratégia

A kokszgyártás általános szabályozási terve főként a következőkre oszlik:

1. Szekvenciális vezérlőrendszer

Főleg a szekvenciális indítás és leállítás, a szekvenciális indítás és a leállítás funkcióinak megvalósítására szolgáló szekvenciális indítási és leállítási funkciók megvalósításához olyan szekvenciális vezérlőrendszereket tartalmaz, mint a kokszolókemence megfordítása, szén előkészítése, (szénkeverés) kokszszűrő, száraz kokszoltás (nedves kokszoltás) stb. a felszerelés.

2. Reteszelőrendszer

Főleg a fúvó és az elektromos kátránygyűjtő (elektromos kátránygyűjtő) működési reteszelését, három vagy négy kokszolókemence teherautó (egyes kokszolókemence porgyűjtővel), valamint a fúvó/olajszivattyú és elektromos kátránygyűjtő működési láncának összekapcsolását foglalja magában. stb.

3. Járműreteszelés

A kokszoltó kocsira, kokszblokkoló kocsira és a kokszoltó kocsira telepített kemenceszám-azonosító eszközön, adatgyűjtő eszközön, vezeték nélküli adatátviteli eszközön stb. az egyes járművek helyzetazonosítása és üzemállapota automatikusan begyűjtésre kerül, illetve az adatfeldolgozás során és kétirányú adatátvitel, befejezi a járművek közötti információátvitelt és -cserét, és megvalósítja a koksznyomó autó, a kokszblokkoló autó és a kokszoltó autó reteszelő és működésirányítási funkcióit.

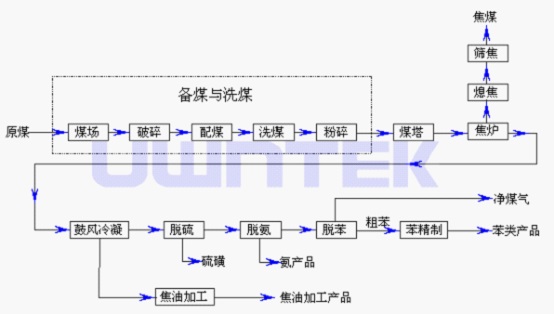

Légfúvó reteszelés

A kokszolókemence gázrendszerének fő vezérlőberendezése a fúvó. A centrifugálfúvó túlfeszültség-szabályozását a kis gázcirkulációs kézi szelep vezérli (általában nincs bevezetve a rendszerbe). A gázfőcső szívása a nagy gázcirkulációval vagy a fúvó fordulatszám-szabályozásával valósul meg; a vezérlőelemek főként ∏ alakú cső hátsó pillangószelep, első pillangószelep, ventilátor inverter vagy hidraulikus tengelykapcsoló. A vezérlőrendszer főként a ventilátorrendszer felügyeletét és reteszelését és reteszelését valósítja meg.

2. ábra A ventilátor reteszelési diagramja

4. Olajszivattyú reteszelés

Ha az olajnyomás alacsony, az olajszivattyú reteszelő védelme automatikusan aktiválódik.

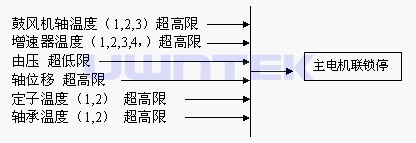

5. Elektromos rögzítődoboz reteszelése

3. ábra Elektromos rögzítődoboz reteszelési rajza

3.Analóg vezérlőrendszer

Főleg a gázgyűjtő cső nyomásszabályozó rendszerét, a kokszolókemence fűtési rendszerét (beleértve az alulégés nyomásszabályozást, a fő gázáramlás szabályozását stb.), a gáz-folyadék szeparátor szintszabályozását stb.

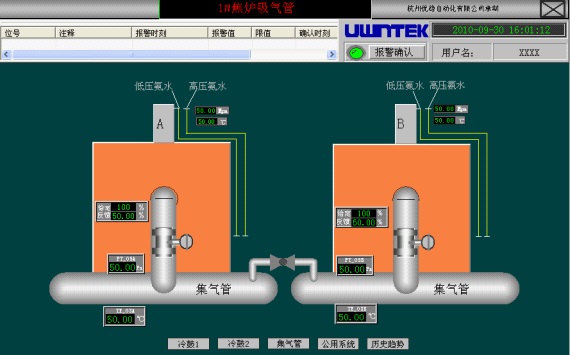

Gyűjtőcső nyomásszabályozása

A kokszolókemence gázgyűjtő cső nyomásszabályozása a kokszolókemence szabályozásának egyik kulcsa. A fejlett szabályozási módszerek alkalmazása a kokszolókemence kokszgáz csőnyomásának hosszú távú stabil szabályozása érdekében nagy jelentőséggel bír a környezet javítása, a gázvisszanyerés mennyiségének és minőségének növelése, valamint a kokszolókemence segédtermékek teljesítménye és minősége szempontjából.

Külön égéstermék-nyomás szabályozás

A különálló égéstermék-nyomás szabályozás célja a füstcső stabil elszívása és ésszerű légtöbblet együttható elérése, ezáltal csökkentve a hőveszteséget és javítva a hőhatékonyságot. Automatikusan beállítja az égéstermék-elvezető csappantyú nyitását a részkémény nyomásának változásai szerint, hogy stabilizálja az égéstermék-elvezető nyomását. Az égésszabályozó rendszer a fűtőgáz térfogatát előrecsatolt paraméterként használja a füstelszívás beállításához, tekintettel arra, hogy a kipufogógáz oxigéntartalmát számos tényező befolyásolja.

Fő gázáramlás szabályozása

A fűtési rendszer vezérlése előrecsatolt vezérlést alkalmaz a kokszolókemence hőmérséklet-szabályozási algoritmusának korrekciójával kombinálva. A kokszolókemence fűtését befolyásoló főbb tényezők, mint a fűtőgáz jellemzői, a kevert szén jellemzői és a kokszolókemence működése beépül az áramlásszabályozó modulba. A fűtésszabályozás kombinált előre-visszacsatolási módszert alkalmaz, amely a fűtőgáz áramlását a mért tűzcsatorna-hőmérséklet visszacsatolása szerint állítja be; az előrecsatolás a gázáram változásainak megfelelően állítja be a részkémény szívóteljesítményét.

Mivel a tűzcsatorna hőmérséklet több üzemmódú fuzzy szabályozója tartalmazza a kokszolókemence fűtési stabilitását befolyásoló fő paramétereket, az erre épülő szabályozási mód megfelelően tudja tükrözni a kokszolókemence fűtési igényeit, és erősen megvalósítható. Ezenkívül ez az üzemmód aktívan reagál a kokszolókemence működési állapotára, integrálva a lángszabályozást és a működéskezelést.

Ezen túlmenően a teljes gyártási folyamatban, különösen a gyújtási szakaszban teljes mértékben kihasználtuk a DCS információmegosztás, a történeti adatok lekérdezésének és az egyszerű egyedi vezérlőalgoritmus előkészítés előnyeit, hogy a helyszíni konkrét folyamatkörülmények alapján vezérlőprogramokat állítsunk össze. Nemcsak az ellenőrzés szintjét javítja, hanem stabilizálja és javítja a termék minőségét is.

4. Irányítástechnika

A kokszolókemence gázgyűjtő nyomásrendszere erős csatolással, erős interferenciával és súlyos nemlinearitású vezérlőobjektumként mindig is nehéz szabályozási pont volt a kokszgyártásban. A több éves tapasztalatgyűjtés és az átirányított műszaki kutatások révén a Zhejiang University Youwen kifejlesztett egy egyedülálló A kokszolókemence gázgyűjtő csővezetékének nyomásszabályozási megoldását, amely nemcsak hatékonyan javítja a gázgyűjtő cső nyomásának beállítási pontosságát, hanem biztosítja a rendszer biztonságos és megbízható működését is.

4. ábra Rendszerszerkezeti diagram

5. ábra Levegőgyűjtő cső

5. Összegzés

UW500 elosztott vezérlőrendszer - a redundáns kialakítás kettős redundanciát alkalmaz, nulla kapcsolási időt, folyamatos vezérlést biztosítva; a rendszer beépített bemeneti és kimeneti szavazással, önteszttel és hibajelentési mechanizmusokkal rendelkezik, nincs szükség felhasználói programozásra, és automatikusan megvalósítható mindaddig, amíg a konfiguráció redundáns kialakítású. Rendkívül megbízható I/O modulok: pont-pont leválasztás, pont-pont áramelosztás és online pont-pont csere. Az UW500 elosztott vezérlőrendszer egyesíti a nagy megbízhatóság, az egyszerű karbantartás, a rugalmas konfiguráció és a hatékony funkciók előnyeit.

Az UW500 elosztott vezérlőrendszer kokszgyártásban történő alkalmazása után jelentősen javítható a dolgozók munkaintenzitása, megvalósítható a gyártásautomatizálás szintje. A DCS erőteljes elosztott vezérlési képességei a helyszíni műszerek működésének koordinálására szolgálnak. A teljesítmény és a minőség jelentősen javult. A DCS egyedi reteszelésvezérlése a kokszgyártás biztonságát is javította. Az UW500 elosztott vezérlőrendszer stabilitása biztonságossá és megbízhatóvá teszi a gyártási folyamatot is.