1. Áttekintés

A kőolaj egy összetett keverék, amely elsősorban szénhidrogénekből áll. A kőolajban található szénhidrogének és nem szénhidrogén vegyületek relatív molekulatömege tíztől ezreig terjed, a megfelelő forráspontok pedig a normál hőmérséklettől 500 fok felettiek. A molekuláris szerkezetek is változatosak.

A kőolaj-finomító ipar benzint, kerozint, gázolajat és egyéb üzemanyagokat, valamint vegyipari alapanyagokat állít elő. A nemzetgazdaság egyik legfontosabb pillérágazata. Összefügg az ország gazdasági mentőövével és energiabiztonságával. Rendkívül fontos a nemzetgazdaságban, a honvédelemben és a társadalomfejlesztésben. állapotát és szerepét. A világ gazdasági hatalmai mind hatalmasak az olajfinomító és a petrolkémiai iparban.

A kőolaj közvetlenül nem használható üzemanyagként autók, repülőgépek, hajók és egyéb szállítójárművek motorjaiban, és nem használható közvetlenül kenőanyagként, oldószerként, technológiai olajként és egyéb termékekként sem. Különféle feldolgozási folyamatokon kell keresztülmennie, hogy különféle, minőségi követelményeknek megfelelő kőolajtermékeket kapjon. termék.

A kőolaj és termékei desztillációja az olajfinomító egység legalapvetőbb berendezése. Minden elsődleges és másodlagos feldolgozó berendezés nélkülözhetetlen berendezése. A kőolajat atmoszférikus desztillációval benzin-, kerozin- és dízelfrakciókra lehet frakcionálni. A kőolaj eltérő tulajdonságai miatt ezen frakciók egy része közvetlenül felhasználható termékként, míg mások finomításra vagy feldolgozásra szorulnak. Az atmoszférikus toronyfenék olaját csökkentett nyomáson desztillálják. A nyersolaj jellegétől, illetve a feldolgozási tervtől függően a keletkező frakciók felhasználhatók krakkolás (termikus krakkolás, katalitikus krakkolás, hidrokrakkolás stb.) alapanyagként vagy kenőolaj-alapanyagként, illetve etilén Crack alapanyagként. A vákuumtorony fenékolaja felhasználható fűtőolaj, aszfalt, kokszolás vagy egyéb maradékolaj-feldolgozás (oldószeres aszfaltmentesítés, maradékolaj katalitikus krakkolás, maradékolaj hidrokrakkolás stb.) alapanyagaként.

Hazámban a kőolaj lepárlásához a nagy hazai finomítók általában atmoszférikus és vákuumberendezéseket használnak, amelyek évente 2,5–2,7 millió tonna kőolajat dolgoznak fel. Elektromos sótalanításból, kezdeti lepárlótoronyból, atmoszférikus toronyból, vákuumtoronyból, atmoszférikus fűtőkemencéből és vákuumfűtésből áll. Kemencéből, terméklepárlóból és saját gőzrendszerből áll. Ez a berendezés nemcsak minősített benzint, repülőgép-petróleumot, lámpapetróleumot és gázolajat állít elő, hanem katalitikus krakkolási nyersanyagokat, oxidált aszfalt alapanyagokat és maradék olajat is gyárt; a tüzelőanyag-kenőolaj-finomítók számára kenőolaj-alapolajat is kell gyártania. Minden finomító más típusú kőolajat használ, és ha a kőolaj típusát megváltoztatják, a termelési tervet is módosítani kell. A tüzelőanyag-kenőolaj típusú légköri és vákuumberendezés folyamatárama: amikor a nyersolajat a tartály területéről a légköri és vákuumberendezésbe küldik, a hőmérséklet általában körülbelül 30 °C, és a hőcserélőbe kerül. hőcsere a nyersolaj-szivattyún keresztül. A hőcsere után a kőolaj hőmérséklete Amikor eléri a 110°C-ot, az elektromos sótalanító tartályba kerül elsődleges és másodlagos sótalanításra. A sótalanítás után a hőcsere révén körülbelül 220 °C-ra melegszik fel, és az elsődleges desztillálótoronyba kerül desztilláció céljából. A kezdeti desztillálótorony alján lévő nyersolajat a szivattyú kétféle módon juttatja a hőcserélőbe, hogy a hőt körülbelül 290 °C-ra cserélje. Kétféle módon kerül a légköri nyomású fűtőkemencébe, és körülbelül 370 °C-ra melegítik, mielőtt belépne az atmoszférikus nyomású toronyba. A benzint az atmoszférikus torony tetejéről desztillálják, a petróleumot az első oldalsó vezetékről (ezt az első sorról), a gázolajat a második oldalsó vezetékből állítják elő (a második vezetéket gyakran második vezetéknek nevezik), a kenőanyagokat vagy katalizátorokat a harmadik oldalsorból, a katalizátoranyagokat pedig a negyedik oldalsorból állítják elő. A normál nyomású torony alján lévő nehézolajat a normál nyomású fűtőkemencébe szivattyúzzák, 390 °C-ra melegítik, majd a vákuum toronyba küldik vákuumdesztillációra. Csökkentse az első és a második sort kenőanyag vagy sürgető anyag előállításához, és csökkentse a harmadik és negyedik sort a kenőanyag előállításához.

2. Folyamat bemutatása

1. Nyersolaj hőcserélő rendszer

A kőolajat az olajtartályból statikus nyomással továbbítják a kőolajszivattyú bemenetéhez. A kőolajszivattyú bemenete előtti szűrőbe demulgeálószert és vizet fecskendeznek be, amelyek az elektromos sótalanítás hatását biztosítják, és a szivattyú az elektromos sótalanító tartályba szállítja a sótalanításhoz és a víztelenítéshez.

Az elektromos sótalanító tartályban lévő 12 000-24 000 voltos nagyfeszültségű váltóáram által generált elektromos térerő és a demulgeálószer hatására az apró vízcseppek nagy vízcseppekké tömörülnek, amelyek leülepednek és elválnak a kőolajtól. . Mivel a nyersolajban lévő só nagy része vízben oldódik, ezért a dehidratáció magában foglalja a sótalanítást is.

Miután a nyersolaj kikerül az elektromos sótalanító tartályból, a betáplálás tovább folytatja a hőcserét az olajjal, és belép a légköri torony 31. rétegébe.

2. Kezdeti desztillációs rendszer

A sótalanítás során a dehidratált nyersolaj hőt cserél 215-230 °C-ra, és belép a kezdeti lepárlótoronyba. A -130°C kezdeti desztillációs hőmérsékletű frakciót a torony tetejéről desztillálják. Kondenzáció és lehűtés után egy részét a torony tetején visszafolyató hűtő alatt használják fel, a másik részét reforming alapanyagként vagy nagyobbként vezetik ki. Nehéz benzin, más néven kezdeti csúcsolaj.

3. Normál nyomású rendszer

A kezdeti desztillálótorony aljáról származó nyersolaj normál nyomású fűtőkemencében 350-365 °C-ra melegszik, majd belép a normál nyomású frakcionáló toronyba. A hideg refluxot a torony tetejére vezetik, hogy a hőmérsékletet a torony tetején 90-110 °C között szabályozzák. A hőmérséklet fokozatosan emelkedik a torony tetejétől a betápláló rész felé. A frakciók különböző forráspont-tartományait kihasználva a torony tetejéről kigőzölgetik a benzint, az első oldalvonalból, a második oldalvonalból pedig a kerozint, a könnyű gázolajat és a nehéz gázolajat gőzöljük ki. harmadik oldalvonal ill. Miután ezeket az oldalfrakciókat túlhevített gőzzel könnyű komponensekké extrahálják egy szabályos nyomáscsillapító toronyban, a hő egy részét hőcserén keresztül visszanyerik, majd egy bizonyos hőmérsékletre lehűtik, mielőtt kiküldik a készülékbe. A torony alján a hőmérséklet körülbelül 350°C. A torony alján lévő el nem párologtatott nehézolaj a vákuumtorony tápolajaként szolgál, miután a könnyű komponenseket forró vízgőzzel vonják ki. Annak érdekében, hogy a gőz- és folyadékterhelés a torony mindegyik részében a torony magassága mentén viszonylag egyenletes legyen, és a refluxhőt teljes mértékben kihasználhassák, általában 2-3 közbenső keringető visszafolyót helyeznek be a torony oldalsó elszívó nyílásai közé. torony.

4. Nyomáscsökkentő rendszer

A normál nyomású torony alján lévő nehézolajat a vákuumfűtő kemencébe szivattyúzzák, 390-400°C-ra melegítik és a vákuumfrakcionáló toronyba vezetik. A torony tetejéről nem jön ki termék. A leválasztott nem kondenzálható gáz kondenzálása és lehűtése után a nem kondenzálható gázt általában egy kétfokozatú gőzkidobóval vonják ki, hogy a toronyban a maradék nyomást 1,33-2,66 kPa értéken tartsák, így biztosítva az olaj teljes felszívódását. csökkentett nyomáson felszívódik. Kigőzölög. A torony felőli oldalon az első és a második oldalsó vezetékből kivonják a kenőolaj-frakciókat vagy a különböző tömegű repedt tápolajokat. Egy részük gázos lecsupaszítás és hőcserés hűtés után visszakerülhet a toronyba keringetésre és visszafolyatás céljából, egy része pedig kiküldhető a készülékből. A torony alján lévő vákuummaradványt túlhevített gőzzé is fújják a könnyű komponensek kinyerésére. Az extrakciós sebesség növelése után szivattyúval extraháljuk. Hőcsere és lehűlés után kiürül a készülékből. Felhasználható saját felhasználású üzemanyagként vagy kereskedelmi fűtőolajként, illetve aszfalt alapanyagként. vagy a propán aszfalttalanító egységek alapanyaga nehéz kenőanyagok és aszfalt további előállításához.

3. Normál és vákuum készülék fő vezérlő áramköre

A nyersolaj lepárlása folyamatos termelési folyamat. Az évi 2,5 millió tonna kőolajat feldolgozó atmoszférikus és vákuumberendezés általában 130-150 szabályozási körrel rendelkezik. Az alábbiakban bemutatunk néhány tipikus vezérlőhurkot.

1. Dekompressziós kemence

A dekompressziós kemencében lévő 0,7 MPa gőz nyomását külön tartományokban szabályozzák. A dekompressziós kemencében lévő 0,7 MPa gőz nyomását az 1,1 MPa gőz kiegészítésével vagy a kipufogógáznak a 0,4 MPa kipufogócső hálózatba történő elvezetésével állítjuk be. A DCS használata a 0,7 MPa gőznyomás szabályozására a DCS funkciómodulon keresztül számítja ki és ítéli meg a gőznyomás osztott tartományú szabályozását. A 0,7 MPa gőznyomás-érzékelő jel a funkcionális blokk szabályozóhoz kerül, amely egy 4-12 mA-es szegmenst ad ki az 1,1 MPa-es gőzbemeneti csőhálózat szabályozószelepének beállításához, és egy 12-20 mA-es szegmenst a 0,4 MPa-es kimerült gázvezeték-hálózat szabályozására. szabályozó szelep. Ez tulajdonképpen a hagyományos műszerek kemény hatótávolságú felosztási sémáján alapul, hogy elérje az osztott tartomány beállítását a stabil, 0,7 MPa gőznyomás fenntartása érdekében.

2. Reflux hőterhelés szabályozása normál nyomású torony és nyomáscsökkentő torony középső részében

A középső fokozatú reflux fő funkciója a torony hőterhelésének egy részének eltávolítása. A középső szakasz reflux hőterhelése a középső szakasz reflux hőcserélő általi hűtése előtti és utáni hőmérséklet-különbségének, a középső szakasz reflux térfogatának és a fajhőnek a szorzata. A visszafolyó áramlási sebességet a középső szakasz visszafolyási hőterhelésének nagysága határozza meg. A középső szakasz visszatérő áramlása a segédhurok középső útja, és a középső szakasz hőterhelése a középső szakasz visszatérő áramlását kaszkádolja, és egy kaszkád szabályozó hurkot képez. A DCS számológép funkcióblokk a hűtés előtti és utáni hőmérséklet-különbség kiszámítására, valamint a hőterhelés kiszámítására szolgál. A főköri hőterhelés adott értéket a dolgozó vagy a gazdaszámítógép adja meg.

3. A fűtőkemencék hőhatékonyságának szabályozásának javítása

A fűtőkemencék hőhatékonyságának javítása és az energiamegtakarítás érdekében olyan módszereket alkalmaztak, mint a kemencébe belépő levegő előmelegítése, a füstgáz hőmérsékletének csökkentése és a felesleges levegő együttható szabályozása. A fűtőkemencék szabályozása általában füstgázt használ fűtőanyagként a kemencébe belépő levegő előmelegítésére. A kemence nyomásának normál értékre állításával biztosítható a termikus hatásfok és a fűtőkemence biztonságos működése.

4. A kemence nyomásának szabályozása

A normál nyomású kemence és a dekompressziós kemence sugárzási konvekciós kamrájába mikro-differenciális nyomástávadót szerelnek be a kemence negatív nyomásának mérésére. A hosszú löketű állítómű az égéstermék-terelőlap nyitásának beállítására szolgál a hajtórúdon keresztül. Tartsa fenn a normál nyomást a kemencében.

5. A füstgáz oxigéntartalmának szabályozása

Általában cirkónium-analizátort használnak a füstgáz oxigéntartalmának mérésére. Az oxigéntartalom a befúvó bemeneti terelőlemezének nyitását és a kemencébe belépő levegő mennyiségének szabályozására szolgál a legjobb légtöbblet-együttható elérése és a fűtőkemence hőhatékonyságának javítása érdekében.

6. Fűtőkemence kimeneti hőmérsékletének szabályozása

A fűtési kemence kimeneti hőmérsékletének szabályozására két műszaki megoldás létezik, amelyeket a fűtőkemencék folyamatképernyőjén lévő kapcsolón (vagy lágykapcsolón) keresztül kapcsolnak. Az egyik megoldás a teljes kilépő hőmérséklet szabályozása a fűtőolaj és a fűtőgáz áramlási sebességével összefüggésben, a másik megoldás pedig a fűtőkemencék hőelnyelési és hőellátási értékeinek szabályozása. A fűtőérték-egyensúly-szabályozás számos számológép funkcióblokk használatát igényli a fűtőérték kiszámításához, és ezzel egyidejűleg a fűtőérték-szabályozó PID funkcióblokkot is. Adott értéke a betáplálási sebesség, a fajhő, a betáplálás kimeneti hőmérséklete és a fűtőkemence bemeneti hőmérséklete közötti különbség, azaz az endoterm érték szorzata. A mért érték a fűtőolaj és a fűtőgáz fűtőértéke, azaz a fűtőérték. A fűtőérték-egyensúly szabályozása csökkentheti az energiafogyasztást, zökkenőmentesen működik, és hatékonyabban szabályozhatja a kemence kimeneti hőmérsékletét. A rendszer fejlesztése és megvalósítása teljes mértékben kihasználja a DCS-en belüli műszerezettség lehetőségeit.

7. Normál nyomástartó torony lekapcsolási vezérlés

Az atmoszférikus toronynak négy oldalvonala van. Bármely oldalvonal extrakciós térfogatának változása megváltoztatja a belső refluxot az extrakciós tálca alatt, így befolyásolja az oldalvonal alatti oldalvonalak termékminőségét. Általában a normál első sor kezdeti desztillációs pontja, a normál második sor szárazpontja (90% szárazpont) és a normál harmadik sor viszkozitása használható minőségi mutatóként működés közben. A könnyű olaj hozamának javítása, az egyes oldalvonalak termékminőségének biztosítása és az egyes oldalvonalak kölcsönös hatásának leküzdése érdekében a légköri torony oldalvonalainak szétválasztási vezérlését alkalmazzák. Példaként a konstans második vonalat vesszük, az állandó második vonali kivonási mennyiséget a második vezetékes kivonási áramlással lehet szabályozni, vagy a leválasztási módszerrel szabályozni és a folyamat képernyőkapcsolóval kapcsolni. A leválasztási módszer az állandó másodvonalas szárazpont szabályozási funkcióblokk kimenetét szorozva a kőolaj betáplált mennyiségének késleltetésével az állandó másodvonalas extrakciós áramlási funkcióblokk adott értékeként használja. A mért érték az oldalsó vezeték áramlási sebességének, a normál vezeték áramlási sebességének késleltetési értékének és a normál toronypárlat olajtérfogat késleltetési értékének összege.

A konfigurálás során a késleltetés funkcióblokkot használjuk, a késleltetési időállandót pedig kísérletekkel határozzuk meg. Ez a felülről lefelé irányuló szárazpont-leválasztási vezérlési módszer nemcsak ennek az oldalvonalnak az áramlási sebességét változtatja meg, hanem a következő oldalvonal áramlási sebességét is beállítja, ezáltal stabilizálja az egyes oldalvonalak termékminőségét. A szétválasztott szabályozás a kőolaj áramlásának előrecsatolását is növeli, ami fontos szerepet játszik a zavartalan működésben, a zavarok leküzdésében és a minőség biztosításában.

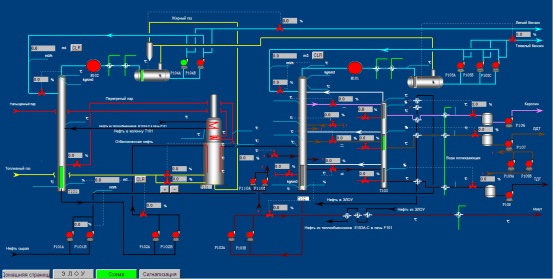

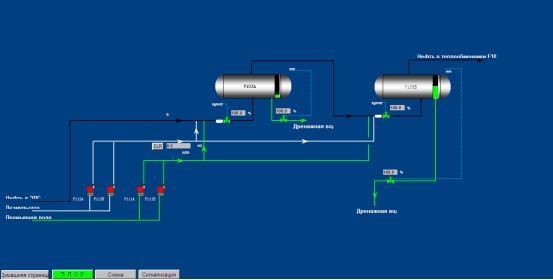

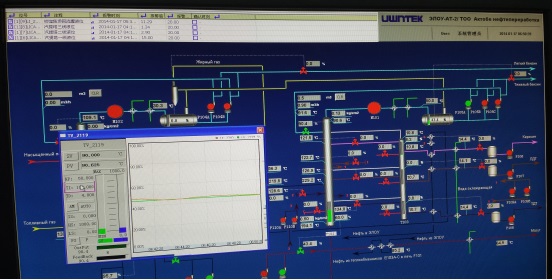

4. Projekt képernyőképek